D’origine française, GROUPE ATLANTIC est devenu l’un des leaders européens du secteur HVAC (Heating – Ventilation – Air Conditioning)1 et un acteur majeur de la transition bas carbone du secteur du bâtiment. Les objectifs français et européens de déploiement des solutions thermodynamiques (pompes à chaleur et chauffe-eau) nécessitent des investissements très importants, y compris sur le territoire national qui reste le premier marché de GROUPE ATLANTIC.

Par quels leviers GROUPE ATLANTIC contribue-t-il à la transition bas carbone ?

Emmanuel Caille : La mission de GROUPE ATLANTIC consiste à transformer les énergies disponibles en bien-être durable. Cela nous amène naturellement à la transition bas carbone du bâtiment, secteur de première importance2 :

- progrès des solutions et systèmes en matière d’efficacité énergétique : rendement des pompes à chaleur (PAC), autoapprentissage et détection de fenêtre ouverte pour les radiateurs électriques, isolation des ballons de stockage, récupération d’énergie des ventilations double flux, etc. ;

- soutien à la sobriété énergétique : électronique et connectivité pour faciliter les usages ;

- amélioration des procédés industriels et logistiques afin de réduire leurs émissions de CO2.

Nous avons lancé en 2022 une large campagne de bilans carbone sur 18 de nos sites en France et à l’étranger. Cette démarche consiste à identifier les principaux postes d’émissions, qu’elles soient directes et relevant du scope 1 (consommations d’énergie liées à la production) ou indirectes et comptabilisées dans les scopes 2 ou 3 (consommations d’électricité, achats de matières premières, transport amont et aval, usage des produits, recyclage…). L’objectif est de disposer d’un bilan de référence pour renforcer les plans d’action dans chaque site et au niveau global du groupe.

Lire aussi : Croissance et décarbonation : les grands défis de GROUPE ATLANTIC

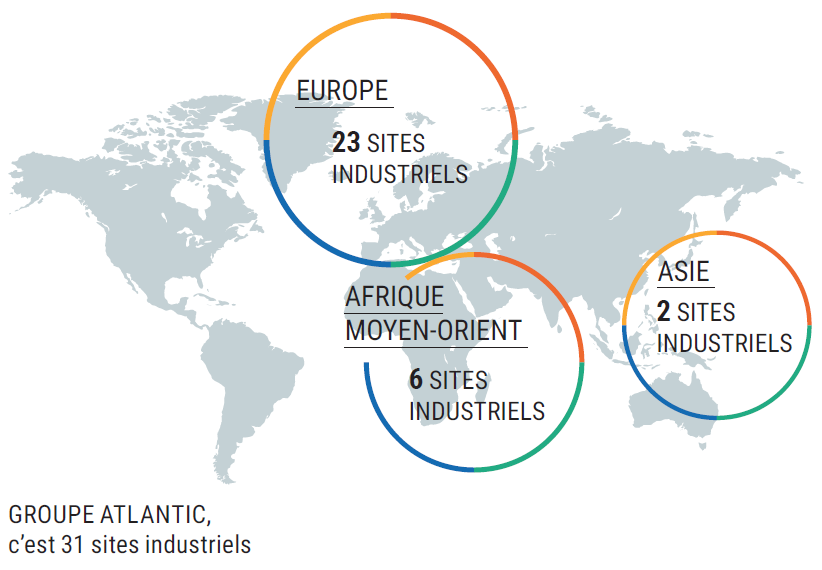

Tous nos sites industriels, dans les 13 pays où nous sommes présents, mettent en oeuvre de bonnes pratiques environnementales : tri des déchets, réduction des consommations d’eau et récupération d’énergie sur les fours… Il existe un référent RSE pour chaque site industriel qui est garant de nos progrès sur ces sujets. Il communique les résultats relatifs au site dont il a la responsabilité à la direction RSE du Groupe qui consolide ensuite les données dans les rapports RSE.1- Le secteur HVAC en Europe représente un chiffre d’affaires de l’ordre de 60 milliards d’euros.

1 – Le secteur HVAC en Europe représente un chiffre d’affaires de l’ordre de 60 milliards d’euros.

2 – Le secteur du bâtiment représente 40 % des émissions de gaz à effet de serre en France ; la consommation énergétique du secteur du bâtiment est principalement issue des solutions et systèmes HVAC.

Quelle est votre stratégie d’implantation industrielle ?

E. C. : Nous fabriquons là où l’on vend, en privilégiant la proximité de nos usines avec leurs marchés. Chaque site dispose de l’ensemble des fonctions nécessaires pour être autonome, en particulier les équipes R&D. Ainsi, nos équipes sont très réactives grâce à leur connaissance fine des besoins de nos clients locaux. GROUPE ATLANTIC réalise 50 % de son chiffre d’affaires en France et la moitié de nos sites industriels, 15 sur 31, sont implantés dans différentes

régions françaises, ce qui représente plus de la moitié des effectifs du Groupe.

Nous recrutons fortement, de l’ordre de 2 000 personnes en 2022, dont 1 500 en France et nous serons dans les mêmes proportions en 2023. Nous avons investi 170 millions d’euros en 2022 dans nos activités industrielles. Ce sera davantage sur les trois ans qui viennent et la moitié de ces sommes sera consacrée au développement de solutions renouvelables, notamment thermodynamiques. Entre 2019 et 2021, nous avons doublé nos capacités de production de pompes à chaleur dans notre usine de Billy Berclau (Hauts-de-France) et créé un nouveau site à Boz (Auvergne-Rhône-Alpes) pour la fabrication de pompes à chaleur destinées aux bâtiments collectifs.

Investissez-vous également pour développer votre présence sur vos autres grands marchés ?

E. C. : Notre usine en Égypte (près du Caire) est le plus grand site du groupe, en taille et en nombre de collaborateurs, avec 1 300 personnes. Elle alimente l’ensemble des marchés du pourtour méditerranéen. Nous créons en Turquie, en plus de notre site d’Izmir (radiateurs et sèche-serviette), une nouvelle usine de chaudières collectives et industrielles à Istanbul, pour alimenter les marchés turcs et européens. Nous bénéficions du grand savoir-faire technique et de la bonne compétence de la main-d’oeuvre locale. Également en cours, une nouvelle usine de fabrication de chauffe-eau

de petite capacité en Inde (Hyderabad), avec un partenaire local, et une nouvelle ligne de chauffe-eau dans notre usine de Géorgie.

Nous augmentons notre capacité de production de ballons indirects et de ballons de stockage (ces deux catégories de produits contribuant à la transition bas carbone) sur nos sites en Autriche, en Allemagne, en Angleterre, en plus de la France. Nous allons démarrer la fabrication d’unités intérieures de pompes à chaleur sur notre site de Hull au Royaume-Uni qui fabriquait historiquement des chaudières à gaz. Nous y fabriquons également des ballons, avec aussi la construction d’un centre de R&D dédié à la pompe à chaleur, à côté de l’usine.

En 2024-2025, est programmé le démarrage d’une ligne de chauffe-eau thermodynamiques en Égypte, pour alimenter l’Europe du Sud, et la création d’une troisième usine de PAC en Europe.

L’Union européenne vient d’instaurer la première taxe carbone aux frontières au monde. Si le dispositif n’entre en vigueur qu’à partir de 2026 ou 2027, les importateurs devront, dès octobre 2023, déclarer la quantité d’émissions contenues dans les biens reçus. Cette taxe sur les matières premières ne s’appliquant pas aux produits transformés, elle risque de favoriser la désindustrialisation de l’Europe !

Ligne de production de radiateurs électriques sur le site d’Orléans.

Ligne de production de radiateurs électriques sur le site d’Orléans.

©Antoine Meyssonnier

Comment assurez-vous la compétitivité de vos sites dans les différents pays ?

E. C. : Produire localement est en soi une source de compétitivité. GROUPE ATLANTIC a aussi la conviction que digitaliser nos façons de travailler contribue à l’amélioration des conditions de travail de nos collaborateurs, mais aussi permet d’améliorer notre compétitivité. C’est un levier de progrès. La robotisation des outils de production dans les zones géographiques où le coût de la main-d’oeuvre est élevé permet de préserver la compétitivité, notamment

pour les produits à forte valeur ajoutée. Nous disposons de 220 robots dans le groupe, en majorité en Europe de l’Ouest. Pour les produits plus « simples », pour lesquels le critère prix est le plus important, nous privilégions la localisation dans les pays où le coût de la main-d’oeuvre peut être cinq à dix fois inférieur, en veillant à maitriser également les distances parcourues par nos produits et donc leur impact environnemental.

Nous observons néanmoins une tendance générale et logique à l’augmentation du coût de la main-d’oeuvre et nous sommes donc engagés dans une démarche de robotisation croissante de l’ensemble des sites du groupe. Notre objectif est triple : réduction des coûts, qualité des produits et amélioration des conditions de travail. Les robots se chargent des opérations demandant une grande précision, par exemple la soudure, ou des manutentions lourdes ou

répétitives. Cela permet de recruter une part croissante d’opératrices dans nos équipes de production et de favoriser le recrutement de personnel féminin dont nous encourageons la carrière dans l’industrie.

Industrie 4.0 est-elle déjà une réalité ?

E. C. : Plus que d’industrie 4.0, je parlerais d’entreprise connectée. Nous en avons la conviction : utiliser les technologies 4.0 dans nos façons de travailler va contribuer à l’amélioration des conditions de travail de nos collaborateurs, mais aussi permettre d’améliorer notre compétitivité. Par exemple, notre site de Merville a élaboré un MES, ou Manufacturing Execution System, 100 % GROUPE ATLANTIC. Il s’agit d’un logiciel d’exploitation, développé en interne, qui permet aux opérateurs d’être mieux guidés, étape par étape, sur la ligne de production, grâce à un système de reconnaissance de code-barres. Après des résultats encourageants, ce logiciel a été déployé dans nos usines de Billy-Berclau et de Pont-de-Vaux.

La crise énergétique a fait exploser les prix de l’électricité et du gaz. Cela fait-il évoluer votre stratégie produit ?

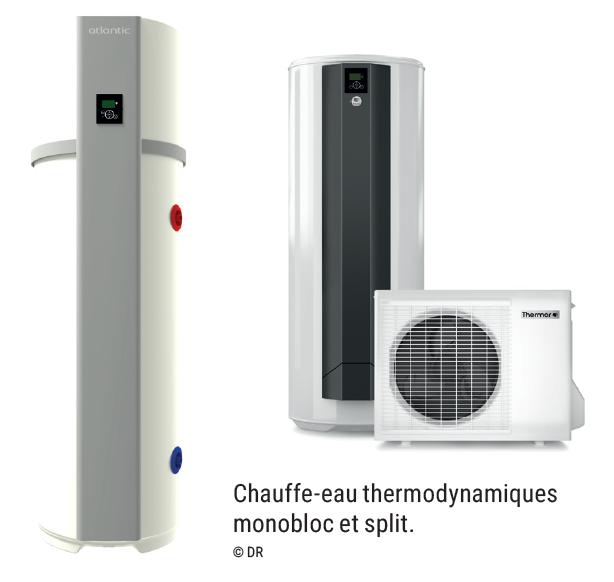

E. C. : Nous voulons réduire les émissions de CO2 et réduire au maximum la facture d’énergie de nos clients en leur permettant de moins consommer. Ces deux objectifs conduisent à privilégier les solutions thermodynamiques et

connectées, qui consomment de l’électricité, mais beaucoup moins que les produits d’il y a 30 ans. Les pompes à chaleur y parviennent en prélevant une bonne partie de l’énergie qu’elles transmettent dans l’air environnant ou dans le sol. Les solutions contribuant à la transition bas carbone du bâtiment sont depuis longtemps une priorité pour nous, en résidentiel individuel et collectif, ou en tertiaire.

Les solutions éco-efficientes, générant moins de consommations, représentent environ 75 % de notre chiffre d’affaires et les solutions fondées sur les énergies renouvelables (EnR) 25 %, mais les deux se combinent fréquemment : PAC air/eau, eau/eau et air/air ; chauffe-eau thermodynamiques ; plafonds rayonnants, systèmes de rafraîchissement passifs ; radiateurs dynamiques. Les systèmes de ventilation double flux permettent également la récupération d’énergie. Avec 600 000 produits connectés en Europe et un parc de 150 000 logements équipés en France, nous constatons qu’en pilotant mieux leurs appareils, nos clients réduisent fortement leurs consommations d’énergie. Nos marques Atlantic et Thermor sont leaders de la PAC air/eau et du chauffe-eau thermodynamique sur le marché français.

À horizon 2030, nous visons un objectif de 50 % de notre chiffre d’affaires en solutions EnR. La pompe à chaleur hybride (combinaison d’une PAC et d’une chaudière servant d’appoint) est aussi une solution économique et écologique pour le chauffage et la production d’eau chaude sanitaire (ECS) en bâtiment résidentiel lorsqu’une PAC 100 % électrique ne peut pas être installée.

Quel est l’impact de la crise énergétique sur vos coûts de production ?

E. C. : L’impact se compte en dizaines de millions d’euros. L’augmentation du coût de l’énergie sera plus importante que la relative détente du côté des matières et des composants. Nos sites industriels cherchent à économiser l’énergie depuis longtemps, via la récupération de chaleur de nos fours de peinture et d’émail ou le pilotage de la consommation d’électricité et de gaz dans les ateliers… Nous avons subi des hausses de prix sans précédent au cours de l’année 2022 qui ont été jusqu’à un facteur 10 pour le gaz et un facteur 4 pour l’électricité. Nous pensons que cela sera durable et que le coût des énergies est un handicap de long terme pour la compétitivité des sites européens. Nous allons donc continuer à investir dans les économies d’énergie. Nous étudions l’installation de panneaux photovoltaïques sur les toits de nos usines.

Où en êtes-vous dans le développement des pompes à chaleur de grosse puissance ?

E. C. : Nous avons deux usines dans l’Ain, à Pont-de-Vaux et à Boz, à côté de Lyon, qui développent des PAC collectives de forte puissance. Notre gamme de 150 kW, destinée à l’habitat collectif et au tertiaire, sortira l’année prochaine. Nous investissons aussi 15 millions d’euros pour compléter notre centre technique de Boz. Aujourd’hui, nous n’avons pas de solution thermodynamique pouvant venir en substitution aux chaudières de très grosse puissance. Nous cherchons à optimiser leur consommation, avec des solutions à condensation pour récupérer l’énergie des fumées. Nous avons aussi fait l’acquisition en 2021 d’une petite société allemande, Hautec, qui développe des pompes à chaleur géothermiques, ce qui peut être une bonne solution pour aller chercher de la forte puissance en thermodynamique.

Lire aussi : Les pompes à chaleur haute température pour l’industrie : une innovation disponible pour un marché en plein essor

Vous investissez également dans la production de composants électroniques. Quelle est la part de l’électronique dans vos produits et comment vous adaptez-vous aux pénuries des composants ?

E. C. : L’immense majorité de nos produits possède un système de régulation et une interface électronique et cela fait partie intégrante de notre expertise. Nous développons et nous fabriquons nous-mêmes la moitié des huit millions de cartes électroniques que nous utilisons chaque année. Nous avons pu nous adapter de manière agile pour les reconcevoir en fonction de la disponibilité des composants.

Nous avons lancé en 2022 notre plan électronique 2024 et investi 4,3 millions d’euros dans l’extension de notre usine de production de cartes made in France, dans le cadre du plan France Relance. GROUPE ATLANTIC est aujourd’hui parmi les seuls dans notre secteur activité en France à avoir intégré la fabrication de cartes électroniques.

Nous avons 70 personnes en R&D sur le sujet notamment sur notre site historique de Vendée, auxquelles viendront s’ajouter, dans les deux ans, 50 personnes dans le pôle Internet des objets (IoT). Nous fabriquons quatre millions de cartes électroniques par an et notre investissement en Vendée doit nous permettre de passer à six millions.

Les solutions intelligentes représentent un moyen simple et efficace pour réduire les consommations d’énergie : en adaptant le chauffage au besoin et en le pilotant précisément, on peut gagner 20 à 30 % sur sa facture d’énergie.